13621188892

有障碍水平固定管的焊接属于全位置焊接,,并且上下有障碍物,给焊接带来不少困难。对于要求高的管道大多采用氩弧焊打底,以确保焊透和反面成形良好。这里介绍氩弧焊打底,焊条电弧焊盖面的工艺方法。

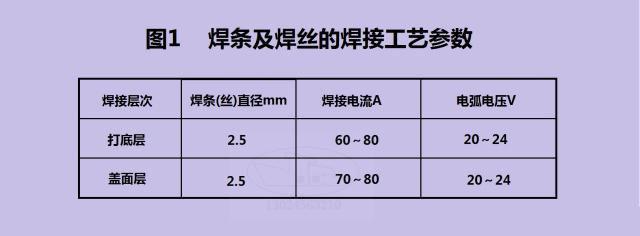

小管径φ51×5mm的管子,其材质为20钢,对接坡口的坡角为65°,钝边边为0.5~1mm,间隙为3~3.5mm,错边量小于0.5mm,焊前清理,焊接参数见图1。

有障碍水平管的焊接方法

这个管子焊接的关键在于手工氩弧焊打底要保证质量,焊工要根据现场选择**佳位置施焊。这里采用4次施焊,其难点是与障碍物相邻的仰焊和平焊的两个接头位置。

下半圈(6-3和6-9)两条焊缝采用内填丝方法,以防仰焊位背面焊缝出现内凹,上半圈(9-12和3-12)两条焊缝采用常规的外填丝法,在焊接时必须保证间隙大于2.5mm,以便焊丝顺利通过。

打底焊从6点多一点的地方开始起弧,焊枪直对焊口,焊丝可完成弧形,丛3点的间隙中送入坡口内,送入的焊丝应稍高于管子的内壁。当熔池形成后,是扫作横向摆动,在熔化钝边的同时也使焊丝熔化并流向两侧。采用连续焊,依靠焊丝托住熔池匀速前移,不是铁水下塌。当焊至3点时熄弧,熄弧前应向弧坑内稍填铁水,以防弧坑裂纹。以相似的方法焊完6-9的焊缝。

接下来可以用常规的方法焊接9-12和3-12两条焊缝,这部分采用断续焊接方式,焊丝应填在坡口处,不要接近管子内以防下坠。

盖面焊采用手工焊条电弧焊,分前后两个半圈进行焊接,首先清理打底焊的焊道,又不平处可修整。起弧点尽量靠近障碍物,约6点处起弧,焊条可作月牙形或锯齿形摆动运条,摆动幅度稍大,使坡口边缘及打底层焊道表面熔化形成熔池,要时刻注意铁水控制及能量输入的大小,以免熔敷铁水下坠。焊条摆动到边缘时应稍作停留,以保证熔合良好,防止咬边。在立焊位时,摆动的频率要适当加快,以防铁水下淌。焊至平焊位置时,应多加填充焊丝,使焊缝饱满,同时应尽量使熄弧位置靠前后半圈收弧时接头。

后半圈的焊接方法与前半圈相同,当盖面焊封闭时,应尽量继续向前施焊,并逐渐减少焊条金属的填充量,**后拉长电弧熄弧。

有障碍水平管的焊接方法

地址:河南省新乡市红旗区向阳新村

电话:0373-5832288

手机:13621188892

联系人:张经理

邮箱:ada@kelanrefrigeration.com

官方微信公众号

扫一扫 关注我们

备案号:豫ICP备2023028133号-1

联网备案号: