13621188892

电焊铜焊如何操作铜和铜合金焊接工艺铜,具有优良的导电性、导热性、耐腐蚀性、延展性和一定强度等特性。广泛应用于电、电、化工、食品、动力、交通、航天工业。纯铜(紫铜)中添加10种以上的合金元素形成固溶体的各种铜合金,例如锌是真的吗?的;加入镍制成白铜的含硅青铜;放铝的是铝青铜等。铜和铜合金可通过钎焊、电阻焊等工艺连接,在工业发达的今天,焊接已经占主导地位。焊条电弧焊、TIG焊、MIG焊等工艺,易于实现铜和铜合金的焊接。影响铜和铜合金焊接性的工艺难点主要有四个元素:一个是高导热系数的影响。铜的热传导率比碳钢大7-11倍,采用与焊接相同厚度的碳钢时,铜材难以熔化,填充金属和母材也不能很好地熔接。二是焊接接头的热裂倾向较大。焊接时,熔池内的铜和其中的杂质形成低熔点共晶物,使铜和铜合金具有明显的热脆性,产生热裂纹。三是气孔产生的缺陷比碳钢严重得多,是氢孔。四是焊接接头性能的变化。晶粒粗大化,塑性降低,耐腐蚀性降低等。

(1)紫铜的焊接(1)紫铜的手动电弧焊接边缘。焊接物的厚度超过4mm时,焊接前需要预热,预热温度一般为400-500℃左右。铜107焊条焊接,电源应采用直流逆连接。焊接应使用短弧,焊条不可横摇。焊条往复的直线运动可以改善焊条的成形。长焊接应采用分段焊接法。焊接速度必须尽可能快。在多层焊接的情况下,必须完全去除层间的熔渣。焊接应在通风良好的地方进行,防止铜中毒现象。焊接后,用平头锤击焊接,消除应力,改善焊接质量。

(2)紫铜的手动电弧焊接紫铜的手动电弧焊接中,采用焊丝201(特制紫铜焊丝)和焊丝202,还采用紫铜焊丝,例如T2。焊接前应清洁工件焊边和焊丝表面的氧化膜、油等污垢,以免产生气孔、焊剂等缺陷。清扫的方法有机械清扫法和化学清扫法。对接接头板厚小于3mm时,坡口不打开的板厚为3~10时,为v型坡口,坡口角度为60-70º;板厚为10mm以上时,x型坡口、坡口角度避免60-70º未焊接,一般不留钝边。根据板厚和坡口尺寸,对接接头的安装间隙在0.5~1.5的范围内选择。紫铜手动电弧焊通常采用直流正切,即钨极结负极。为了消除气孔,必须提高焊接速度,减少氩气的消耗量,对焊接物进行预热,以确保焊接根部的可靠熔接和焊接渗透。板厚不足3mm时,预热温度为150-300℃;板厚为3mm以上时,预热温度为350-500℃。预热温度过高会降低焊接接头的机械性能。

(3)紫铜的碳弧焊、碳弧焊所使用的电极为碳电极和石墨电极。用于紫铜碳弧焊的焊丝与气焊的情况同样,也可以用母材切断,气焊气剂301等紫铜通量。真的吗?的焊接黄铜焊接方法有气焊、碳弧焊、手工电弧焊和电弧焊。

(4)黄铜的手动电弧焊接黄铜除了铜227和铜237之外,还可以采用自制的焊条。黄铜电弧焊接时,采用直流电源正切法,在焊条上接合负极。焊接前焊接物的表面要好好清理。坡口角度一般不在60-70º度以下,为了改善焊接成形,将焊接物预热150-250℃度。作业时通过短弧焊接,不进行横向和前后方向的摆动,仅进行直线移动,焊接速度高。与海水、氨气等腐蚀介质接触的照片?焊接件必须在焊接后退火以消除焊接应力。

(5)黄铜的手动电弧焊接真?其他手动电弧焊接可以采用焊丝221、焊丝222和焊丝224、与母材相同成分的材料作为填充材料。焊接可以直流直接连接,也可以交流。在交流焊接中,锌的蒸发比直流正切时轻。通常,焊接前无需预热,仅在板厚差较大时进行预热。焊接速度必须尽可能快。焊接物在焊接后加热至300-400℃进行退火处理,消除焊接应力,防止焊接物使用中的龟裂。(3)黄铜碳弧焊黄铜碳弧焊的情况下,根据母材的成分选择金属丝221、金属丝222、金属丝224等金属丝,制作的照片?也可以用电线焊接。焊接可以使用焊剂301等。焊接为了减少锌的蒸发和烧损,必须进行短弧操作。

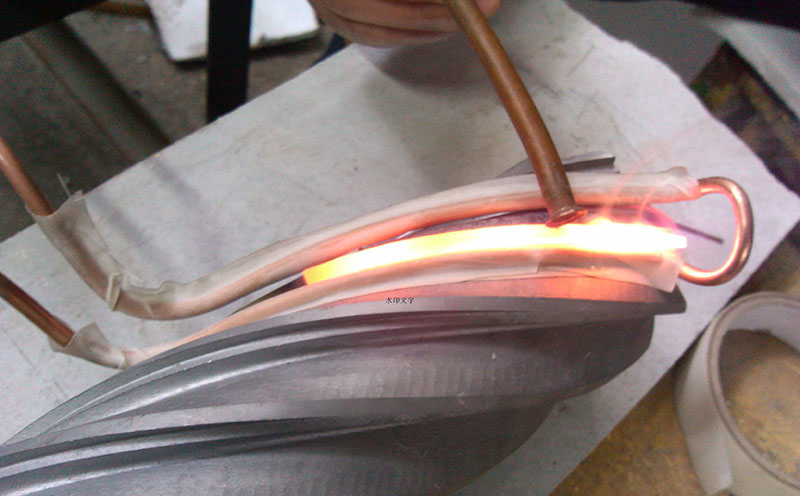

直流TIG焊接技术广泛应用于铜和铜合金的焊接,焊风成形好,内外质量优良,在氩气保护下,熔池纯净,气孔少,热裂影响小,易于掌握操作。厚度≤4mm时,不需要焊接前的预热,可以直接用氩气预热,熔池的温度接近600℃时,加入填充焊丝熔融母材,实现焊接。厚度在4mm以上的铜材,纯铜必须预热到400—600℃。铜合金焊接在200—300℃预热。300TSP,315TX直流TIG焊机为纯铜,硅青铜,磷青铜,真?可以焊接白铜等铜合金。300WP5、300/500WX4交流直流两用TIG焊机可以用交流TIG焊接铝青铜(用交流方波除去表面氧化膜)和直流TIG焊接上述铜材.近年来,采用MIG法焊接铜和铜合金的工程越来越多,特别是对于厚度≥3mm的铝青铜、硅青铜和白铜,选用MIG焊接法。厚度为3~14mm或14mm的铜和铜合金几乎都采用MIG焊接,焊接效率高,熔深大,焊接速度快(一般是TIG焊接的3~4倍),实现了高 效率、**、低成本的经济效益。焊接铜材前应满足预热温度要求(纯铜400~600℃、铜合金200~300℃),焊丝与母材在化学上非常相似,氩纯度为≥99.98%