13621188892

随着生活水平的提高,家用轿车日渐普及,已成为了人们日常生活不可或缺的伙伴。

为了改善驾乘环境,提高舒适感,家用轿车已标配了空调装置。

汽车空调可以让人们在炎炎夏日或寒冷的冬天同样获得温暖如春的体验。

汽车轻量化技术的发展和节能降耗的要求,推动我国的乘用车空调热交换器100%铝合金化。传统的汽车热交换器一直使用铜合金,汽车散热器以复合铝箔代替铜合金,质量可以减轻20%~45%。

铝质散热器平均每台耗用铝带箔2.8kg左右;汽车空调平均每台耗用铝带箔4kg左右,其中冷凝器每台用量2.5kg,蒸发器每台用量1.5kg。

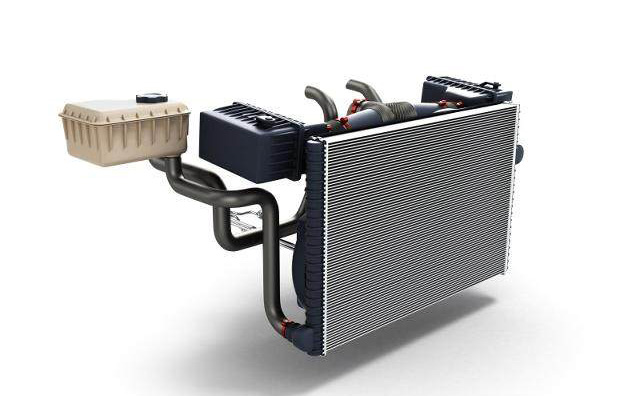

汽车热交换系统包括冷凝器、蒸发器、水箱散热器、中冷器、暖风机、油冷却器等部件,钎焊复合铝板带箔材是生产汽车热交换器的核心材料。

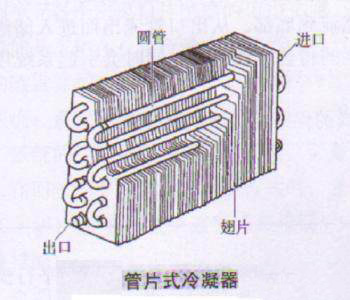

汽车铝制热交换器是由通冷却水的铝管与起散热作用的散热片组成,铝管一般用1xxx和3xxx系铝合金经挤压、拉拔而成,散热翅片由3xxx系、6xxx系铝合金芯材与4xxx系、7xxx系铝合金钎焊层的复合箔制成。

按其装配方式可分为机械装配式与管带钎焊式的两类。

机械装配式热交换器是利用液压力将铝管材和散热铝翅片机械胀管装配而成,由于其体积较大、散热效率低下而应用受限。

钎焊管带式热交换器具有体积小、热交换效率高、抗震性强等优点,在汽车空调行业获得了广泛应用,成为汽车热交换器的主流产品。

汽车管带式热交换器的钎焊技术成功解决了铝合金散热器的耐腐蚀问题,是铝加工产品中**次产品,具有技术含量高、附加值高的特点。

汽车热交换器用复合铝材的工艺技术特点是采用轧制复合工艺,在3xxx系、6xxx系铝基体(芯层)的一面或两面包覆上4xxx系或7xxx系铝合金钎焊料(皮层),在热轧机上经高温、高压焊合轧制在一起,随后冷轧至成品。

复合铝板带箔是随着真空钎焊技术的进步而发展起来的,其工艺特点是要求散热翅片表面复合一层钎焊料合金,包覆层厚度通常为复合材料总厚度的10%左右,它的熔点应比基体铝合金的低50℃左右,基体合金的熔点630℃~660℃,包覆层熔点580℃~610℃。因此组装好的热交换器置于约600℃的炉中保温一定时间后,翅片基体合金不会熔化,而作为钎焊料的Al-Si合金包覆层熔化,冷却后就会将它们牢固地钎焊成一体。

钎焊复合铝板带箔的技术指标:

合金成分:3003、3N03、4343、4045、4004、4N43、4N45、4N04等牌号;

产品厚度:(0.04~3)±(0.01~0.03)mm;

产品宽度:(10~150)±(0.20~0.30)mm;

力学性能:抗拉强度σb:135~195N/mm2,延伸率δ≥1%。

汽车产业是国家大力发展的支柱性产业,由于能源供给和环境保护的严峻现状,大力推进新能源汽车的发展成为重中之重,汽车的轻量化已经成为世界范围内汽车工业发展的基本趋势。2017年我国汽车产销量约2900万辆,其中乘用车产销量达到2480万辆,连续九年蝉联世界**,随着汽车年产量大幅上升,铝热交换器和复合铝箔的需求量也随之不断增加,汽车空调热交换器用铝代铜不但可以减轻汽车自重,而且还能降低生产成本。因此生产出高质量低成本的汽车空调用钎焊复合铝箔就具有重要的意义。

地址:河南省新乡市红旗区向阳新村

电话:0373-5832288

手机:13621188892

联系人:张经理

邮箱:ada@kelanrefrigeration.com

官方微信公众号

扫一扫 关注我们

备案号:豫ICP备2023028133号-1

联网备案号: